Solution médicinale solide

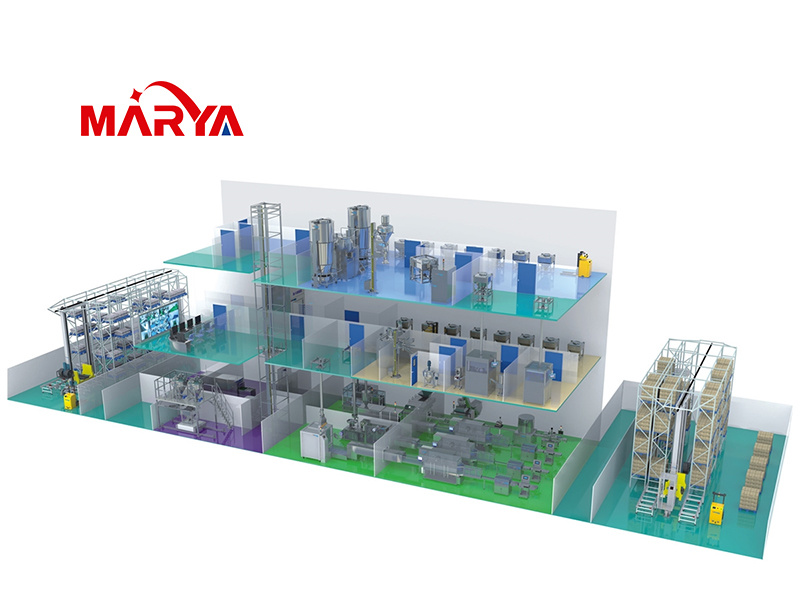

Comparées aux préparations liquides, les préparations solides présentent les caractéristiques communes d'une meilleure stabilité physico-chimique, d'un coût de fabrication inférieur et d'une plus grande commodité de prise et de transport. Quelle que soit la méthode de production, les étapes de granulation de la première phase de production de comprimés, de gélules et de granulés sont similaires, telles que le mélange, la granulation, le séchage et le triage, etc. Les principaux équipements sont : granulateur, broyeur et machine à granulés, mélangeur général, machine à comprimés / machine de remplissage de gélules, machine d'enrobage, etc.

Introduction de base

Les formes posologiques solides courantes sont la poudre, les granulés, les comprimés, les gélules, les pilules, les films, etc., qui représentent environ 70 % des préparations pharmaceutiques. Les caractéristiques communes des préparations solides par rapport aux préparations liquides sont une bonne stabilité physico-chimique, un coût de fabrication inférieur et une facilité de prise et de transport. Quel que soit le processus de production, les procédures de granulation au premier stade de la production de comprimés, de gélules et de granulés sont similaires, telles que le mélange, la granulation, le séchage et le tri, etc. Les principaux équipements sont : le granulateur, la machine de broyage et de granulation, le mélangeur général, la machine à comprimés/machine de remplissage de gélules, la machine d'enrobage, etc.

Description des caractéristiques techniques

1. Granulateur

▶ La granulation est l'opération de transformation de matières à l'état de poudre, de liquide fondu et de solution aqueuse en particules de forme et de taille déterminées. Le processus de préparation de presque toutes les préparations solides est indissociable du processus de granulation. Les particules peuvent être des produits finis, tels que des granulés, ou des produits intermédiaires, tels que des comprimés.

▶ Le principe de la granulation : l'opération de granulation permet aux particules d'avoir certaines finalités, afin d'assurer la qualité du produit et le bon déroulement de la production. Par exemple, si les particules sont des produits en granulés et en gélules, le but de la granulation est non seulement d'améliorer la fluidité, la dispersion et l'adhérence des matières, et de faciliter la mesure précise et de protéger l'environnement de production, mais aussi d'assurer la forme et la taille uniformes des particules, une belle apparence, etc. Dans la production de comprimés, les particules sont des produits intermédiaires, il s'agit non seulement d'améliorer la fluidité pour réduire la différence de poids des comprimés, mais aussi d'assurer la capacité de compression des particules. Il existe de nombreux types de méthodes de granulation différentes, même si la même prescription, le contenu de granulation n'a pas seulement une forme, une taille et une résistance différentes, mais aussi une désintégration et une solubilité différentes, ce qui entraîne un effet pesticide différent. Par conséquent, la méthode de granulation appropriée doit être choisie en fonction des caractéristiques des particules requises.

▶ Les méthodes de granulation courantes : granulation humide, granulation en une seule étape, granulation sèche et granulation par pulvérisation.

▶ Le but de la granulation :

a Améliorer la liquidité. De manière générale, la taille des particules est supérieure à celle de la poudre, et le nombre de particules pouvant être en contact autour de chaque particule est moindre, de sorte que l'adhérence et l'agglutination sont considérablement affaiblies, améliorant ainsi considérablement la fluidité du matériau. Bien que le matériau soit solide, il peut être traité quantitativement comme un liquide.

b Empêcher la séparation des différents composants. La ségrégation est fréquente lorsque la taille et la densité des particules de chaque composant du mélange sont différentes, et la ségrégation peut être efficacement évitée par la granulation après le mélange ou le mélange après la granulation.

c Empêcher les poussières et l'adhérence aux parois. L'explosion de poussière et l'adhérence de la poudre sont importantes. Après la granulation, la pollution de l'environnement et la perte de matières premières peuvent être évitées, ce qui est bénéfique à la gestion BPF.

d Ajuster la densité d'emballage pour améliorer la solubilité ;

e Améliorer la transmission uniforme de la pression dans la production de comprimés ;

f Facile à prendre et à transporter, améliorer la valeur de la marchandise.

2. Machine de broyage et de granulation

▶ La machine présente les avantages d'une granulation rapide et d'un bon effet. Le tamis à trous spéciaux est conçu et filtré avec soin. La tige filtrante à friction peut casser le tamis et filtrer les particules. Cette machine peut remplacer le granulateur oscillant. Il s'agit d'un nouveau type de machine conçue et fabriquée conformément aux exigences BPF de la production de médicaments. L'ensemble de la machine est scellé avec une plaque en acier inoxydable de haute qualité. L'apparence de la machine est soignée et esthétique, en particulier l'écran est en maille métallique ou en maille en acier inoxydable, ce qui améliore considérablement la qualité et le rendement économique des particules.

▶ La machine est principalement utilisée pour les particules agglomérées séchées dans l'industrie pharmaceutique, pour trier les particules uniformes qualifiées en fonction des exigences du processus, et pour le mélangeur et la presse à comprimés. Elle est largement utilisée dans les industries pharmaceutique, chimique, alimentaire et autres ;

▶ Utilisation : Broyage et granulation de matières premières grossièrement granulaires, matières premières agglomérées, comprimés ne répondant pas aux exigences ; broyage et recyclage d'aliments thermosensibles, de biscuits gras et crémeux.

▶ Caractéristiques de performance :

a Moins de chaleur et moins de poussière au travail

b L'écran du stator est en acier inoxydable et n'est pas facile à endommager.

c Jeu réglable entre le couteau de broyage et l'écran

▶ Le mélange est le processus opérationnel au cours duquel la vitesse et la direction du matériau changent sous l'influence de forces externes (gravité et force mécanique, etc.), de sorte que les particules de chaque composant puissent être uniformément réparties. On l'appelle également processus d'homogénéisation.

▶ Classification : selon le mode de mouvement de mélange, le mélangeur de poudre est divisé en mélangeur en V, mélangeur à deux positions, mélangeur tridimensionnel et mélangeur à double cône.

▶ Il peut être utilisé pour mélanger des particules solides et de la poudre, des particules et des particules, de la poudre et de la poudre dans la production pharmaceutique. Il présente les avantages d'un bon effet de mélange, d'aucune pollution croisée et de pollution par la poussière. Il répond pleinement aux exigences BPF de la production pharmaceutique et réalise la fonction de distribution de matériaux en ligne.

▶ Le mélangeur adopte un régulateur de vitesse à conversion de fréquence et un automate programmable pour réaliser un contrôle programmé, et les performances sont stables et fiables.

▶ Temps de mélange : 15 à 30 min/lot (selon le matériau spécifique)

▶ Facteur de charge : volume du baril * (40 à 80 %)

▶ Température ambiante appropriée : la température ambiante de fonctionnement normale est de 5 °C à 40 °C.

▶ Humidité ambiante applicable : lorsque la température ambiante est de 40 °C, l'humidité relative de l'environnement de travail ne dépasse pas 95 %, et une humidité plus élevée est autorisée à des températures plus basses (par exemple, lorsque la température ambiante est de 20 °C, l'humidité relative de l'environnement de travail ne dépasse pas 90 %).

▶ La machine est un équipement permettant de comprimer toutes sortes de matières premières granulaires en comprimés dans les industries pharmaceutique, chimique, alimentaire, électronique et autres ; elle convient à la production de masse de comprimés ronds ou de formes spéciales, de comprimés sucrés, de comprimés de calcium, etc., mais elle ne convient pas au pressage de poudre semi-solide, de poudre humide et de petites particules (≥ 100 mailles).

▶ Le flux de travail comprend le dosage de remplissage, le pré-pressage, le pressage principal et le déchargement, etc.

▶ La machine est équipée de portes et de fenêtres en verre transparent, ce qui permet d'observer clairement l'état de pressage des comprimés, et les panneaux latéraux peuvent être entièrement ouverts, ce qui facilite le nettoyage et l'entretien internes.

▶ Le capot extérieur est entièrement fermé, il est en acier inoxydable, et la table intérieure est en acier inoxydable, ce qui permet de maintenir la brillance de la surface et d'éviter les contaminations croisées, et répond aux exigences des BPF.

▶ Elle peut être équipée d'un dépoussiéreur, qui peut éliminer automatiquement la poussière.

▶ Le dispositif de régulation de vitesse à conversion de fréquence est utilisé pour la régulation de vitesse électrique, il est facile à utiliser, fonctionne de manière stable, sûre et précise.

▶ Le système comprend un dispositif de protection contre les surcharges pour éviter d'endommager la matrice et l'équipement ; en cas de surcharge de la machine, elle s'arrête automatiquement.

▶ Les pièces d'usure, telles que la voie supérieure, l'alimentation, la trémie, la vis de transmission, le doseur de poudre, adoptent une conception normalisée, universelle et sérielle.

5. Machine de remplissage de capsules

▶ La machine adopte un remplissage par bouchon perforé, un fonctionnement intermittent et une régulation de vitesse par conversion de fréquence, ce qui convient aux médicaments en poudre ou en granulés pour capsules afin d'automatiser le semis, le fractionnement, le remplissage, le retrait des sacs à déchets, le verrouillage des sacs, la sortie du produit fini, etc. La structure la plus récente : une table tournante entièrement fermée à dix stations présente les caractéristiques d'une haute précision, d'un faible bruit et d'une forte adaptabilité aux capsules mécaniques domestiques. Ses roulements de pièces clés et ses appareils électriques sont des marques internationales de renom, avec des performances stables et un fonctionnement à haute vitesse. Les pièces en contact avec les médicaments sont toutes en acier inoxydable de haute qualité, avec un dispositif d'aspiration, ce qui répond aux exigences de la norme BPF.

▶ Probabilité de chargement des capsules : 99 %

▶ Capacité de production : 200-3500 granulés/min

▶ Nombre de trous de matrice : 2-25 pièces

▶ Bouchons en caoutchouc applicables : 00 #-04 #

▶ Faibles vibrations de transmission, le bruit de fonctionnement à haute vitesse est inférieur à 75 dB et la différence de dose est inférieure à 3 %.

▶ Bon état de lubrification et aucune pollution par l'huile sur la table de travail, ce qui évite la contamination croisée avec les médicaments.

▶ Petite taille, faible consommation d'énergie, remplacement rapide des moules, fonctionnement pratique et nettoyage facile.

▶ La conception de la came inférieure et la pompe à huile à atomisation sous pression, qui maintiennent pleinement la lubrification à l'intérieur de la rainure de came, réduisent l'usure et prolongent la durée de vie des pièces.

▶ La machine adopte une interface homme-machine, un contrôleur programmable API, un affichage à cristaux liquides de la production par minute, une production cumulative, un état dynamique de la capsule vide et de la poudre, une alerte de manque de capsule et un arrêt automatique en cas de manque de poudre, une invite de diagnostic de panne, etc.

▶ À l'intérieur du tambour rotatif propre et hermétique de la machine, le noyau du film effectue constamment un mouvement de trajectoire complexe, se retournant en douceur et s'échangeant fréquemment. Le milieu d'enrobage agité par une cuve de mélange à température constante est pulvérisé du pistolet à pulvérisation vers le noyau du film par une pompe péristaltique. Simultanément, sous l'action du vent chaud et de la pression négative, le vent chaud propre de classe 100 000 fourni par l'armoire à air chaud traverse le noyau, puis est évacué par la porte à air par le trou du tamis inférieur, de sorte que le milieu d'enrobage puisse sécher rapidement à la surface du noyau pour former un film de surface solide, compact et lisse. L'ensemble du processus est effectué automatiquement sous le contrôle de l'API.

▶ La machine est largement utilisée dans les domaines pharmaceutique, alimentaire, des produits biologiques et autres. Elle peut produire toutes sortes de films organiques, de films hydrosolubles et d'enrobages sucrés pour toutes sortes de comprimés, pilules et bonbons. (L'effet de libération lente et contrôlée peut être réalisé dans le domaine des médicaments.) La machine entière présente les avantages d'une belle apparence, d'une haute efficacité, d'une faible consommation d'énergie, d'une petite surface, etc.

▶ Il n'y a pas d'éclaboussures de poussière et de boue pendant tout le processus d'enrobage, ce qui améliore l'environnement de travail et réduit la pollution croisée des comprimés. Le processus d'enrobage des comprimés est simple, le temps d'enrobage est considérablement réduit et l'efficacité de production est améliorée.

▶ Taux de chargement des médicaments : 5-600 L

▶ Un nouveau type de système de contrôle de module de température et de pression négative par micro-ordinateur et un écran graphique tactile et un contrôle sont adoptés, qui possède une fonction programmable.

▶ Il peut ajuster automatiquement la plupart des paramètres du processus, tels que le débit, la pression négative, le volume d'air d'entrée, le volume d'air d'échappement, la température, la vitesse, etc., de sorte que la compilation de la procédure opérationnelle standard (SOP) puisse être numérisée. Différents lots de marchandises peuvent être produits avec les mêmes paramètres techniques, de sorte que la différence entre les lots est proche de zéro.

▶ La machine peut être configurée avec des fonctions de stockage et d'impression de données : une variété de programmes pour l'enrobage automatique de sucre et l'enrobage de film peuvent être modifiés à tout moment pendant le fonctionnement ; un dispositif d'impression peut être équipé selon les exigences du client, de sorte que les paramètres du processus et le flux du processus de chaque lot de production puissent être enregistrés fidèlement.

▶ Un système de nettoyage automatique sur place peut être configuré : il y a un pistolet à pulvérisation haute pression à l'intérieur et à l'extérieur du pot d'enrobage, et une buse de nettoyage est fournie à la sortie d'air et à la sortie d'air chaud, qui peut pivoter automatiquement dans toutes les directions, sans angle mort, plus pratique et plus facile à nettoyer.

▶ Un pistolet à pulvérisation personnalisé professionnel peut être utilisé, qui est strictement conforme à la BPF et à la technologie d'enrobage ; conception entièrement en acier inoxydable, facile à démonter sans aucun outil, contrôle flexible des exigences du processus, prévention des gouttes et des obstructions, débit, angle et ventilateur peuvent être ajustés ; atomisation uniforme, grande surface de pulvérisation, économie de matériaux auxiliaires

▶ La machine contient un dispositif mécanique pour l'enrobage dans un grand récipient, et grâce à son réglage mécanique inhérent, une petite quantité de comprimés ordinaires sont enrobés dans un grand cylindre, ce qui n'entraînera pas de gaspillage de matériaux auxiliaires et améliorera considérablement la portée d'utilisation.

Précédent :